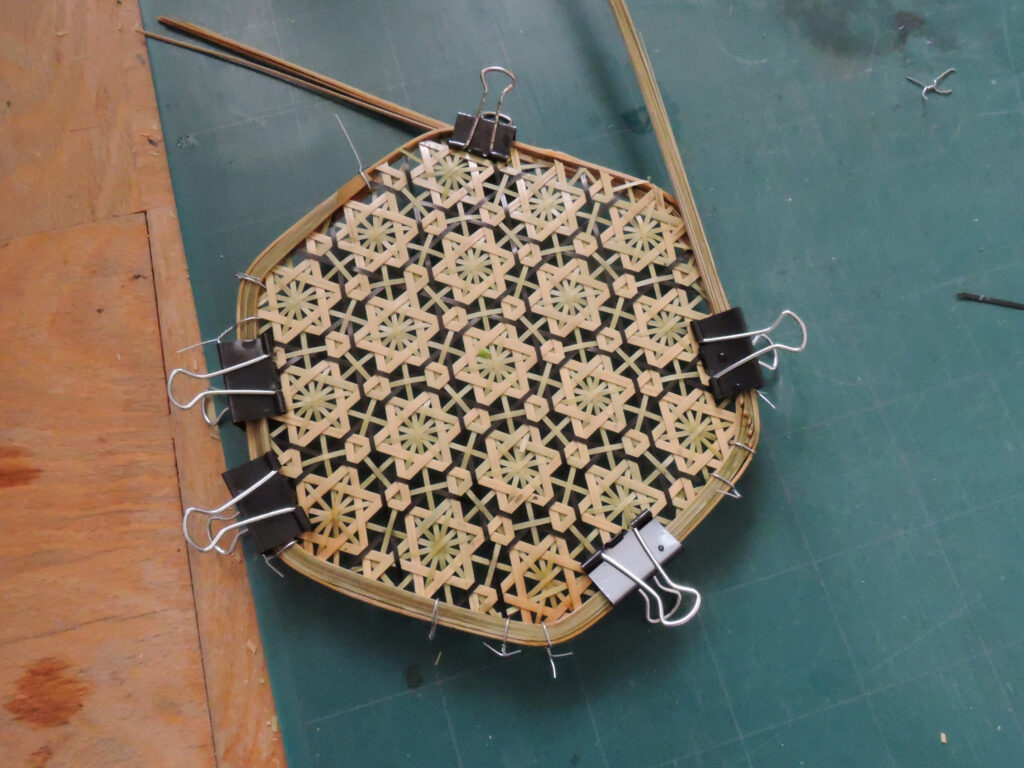

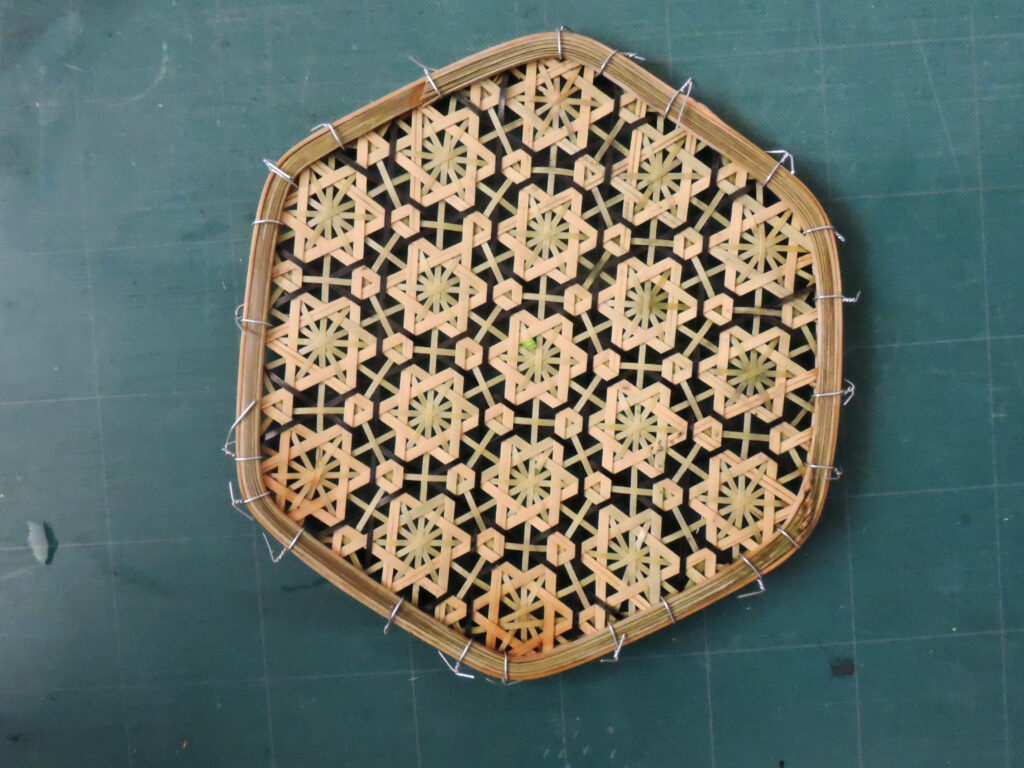

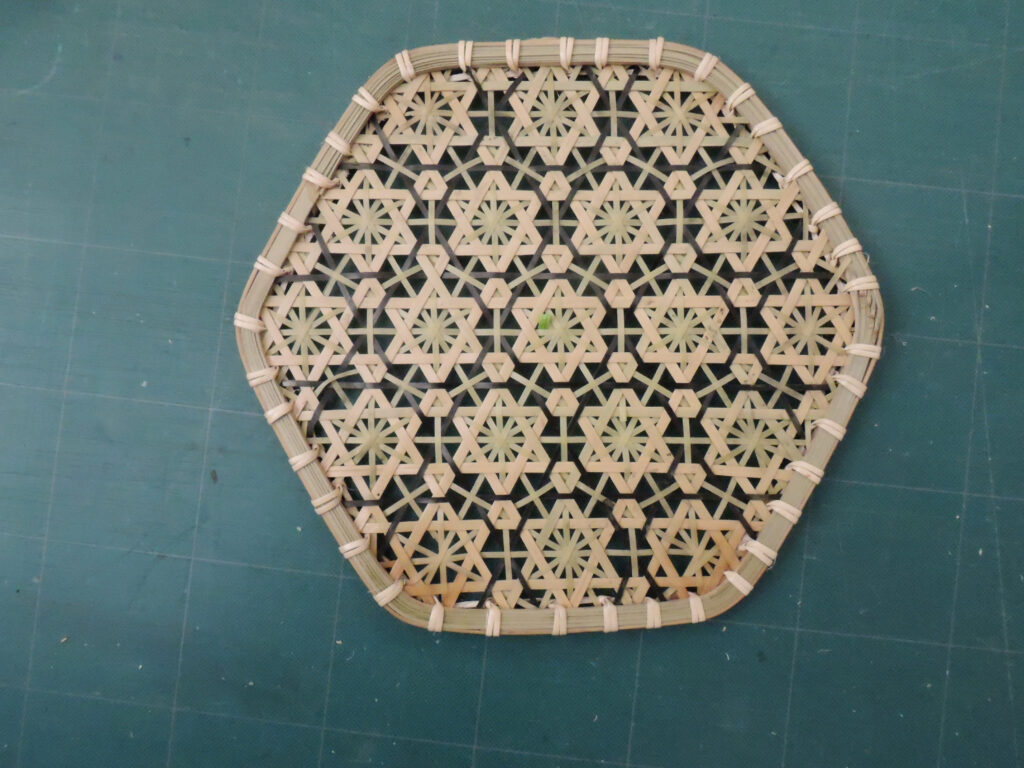

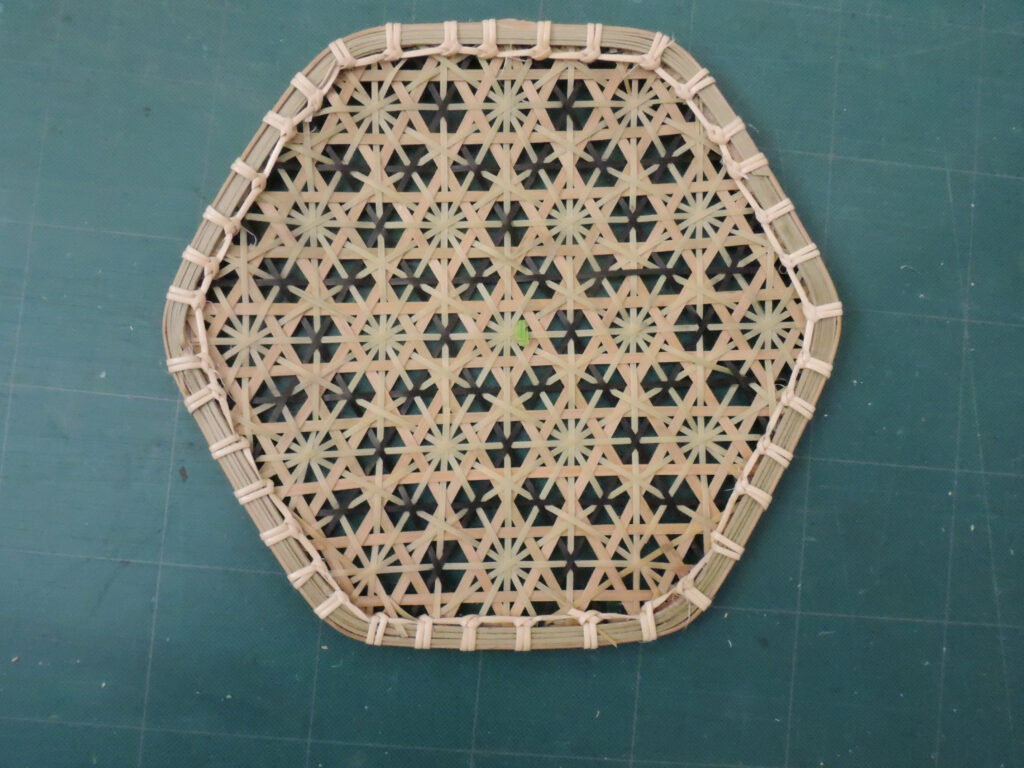

再開した竹細工の一作目です。一年半ほどの空白あり、色々なことが脳裡から去っています。

そのリハビリを兼ねて菊模様を編んでみました。

しばらく中断していた竹細工を再開することになりました。

以前は車で高速を使い一時間以上掛けて教室に通っていました。

同行していた仲間3人(私も含め)共後期高齢者で億劫になり、中断とも中止とも宣言もないままズルズル行かなくなりました。

別の同好会の懇親会で竹細工に話が及び、新しく一人が興味を示したので、従来の仲間3人で相談し再開することになりました。

幸い仲間の一人が近くから竹を採らしてもらえる竹藪を開拓してくれたことも再開の大きな追い風となりました。

そんな訳で早速竹採りをしました。作る作品のあてもないのに、3メートルほどの竹を2本頂きました。

そして、竹細工の最初の工程の油抜きを行いました。

輪弧編みの三作目です。直径12.6mmの小さな鉢をつくりました。

数をこなしながら前進。。だね。

材料データ

・輪弧ヒゴ 幅:2㎜ 厚さ:0.3mm 長さ:45cm 26本

・底六つ目ヒゴ 幅:2mm 厚さ:0.3mm 長さ:20cm 18本

・胴回しヒゴ 幅:4mm 厚さ:0.5mm 長さ:40cm 1本

・籐 幅:1mm 厚さ:0.3mm 長さ:30cm 1本

輪弧編みの中心円の治具の作成

輪弧編みは2枚の輪弧編みを重ね合わせる「輪弧合わせ」と言う工程があります。2枚の輪弧を綺麗に合わせるためには、2枚の輪弧のサイズをキッチリ揃えることと中心円を真円にすることです。

そのための治具を作りました。

今回は輪弧のサイズが52mmなので直径52mmの円板を作成しました。

使った工具です。

直径を合わせて刃の位置を決めます。

板を固定します。

で、ドリルの先端に工具を付けてカットします。

こんな感じで円板をカットできます。

竹細工に使う自作せん引き器(厚さ決め器)の改造を行った。最初に作ったせん引き器ではヒゴの厚さにバラツキがでてしまうと言う不具合があった。原因は刃が微妙に浮きヒゴへの食いつきがバラツキ、結果的に厚さにバラツキがでてしまっていた。原因は解っていたが解決策の実現に悩んでいた。

刃の浮くのを抑えるため次の3点の改造を行った。

①台を木から鉄板に変更

②刃の可動部を丁番からベアリングに変更

③可動部を支えるアーチの高さを低くした

刃の台(可動部連結金具付き)をアーチの可動部金具にあてがい位置を微調整する。

刃の台(可動部連結金具付き)をアーチの可動部金具にあてがい位置を微調整する。

改造結果、刃の浮きが無くなりヒゴの厚さもばらつきが無くなり精度の高いヒゴが製作できるようになった。